1. GİRİŞ

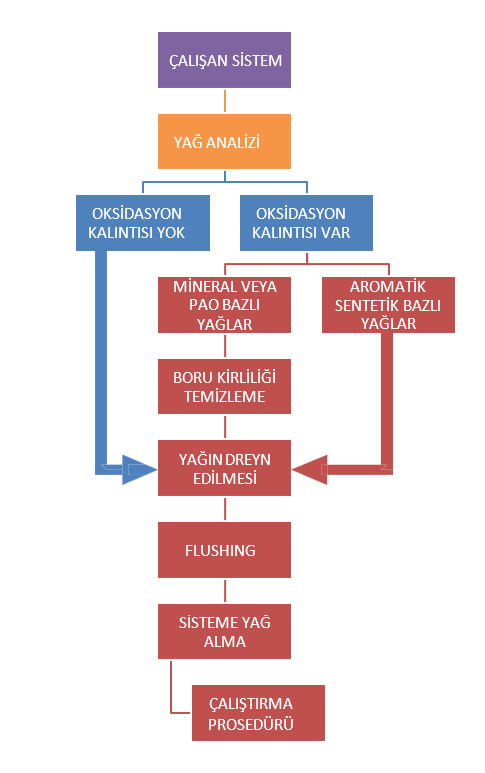

Isı transfer yağlarının sisteme alınması, iki ayrı başlıkta incelenecektir;

- Çalışan sisteme yağ alınması; bu durumda mevcut yağın analiz edilmesi ve devrelerin temizlenmesi için gerekli prosedürlerin belirlenmesi gerekecektir.

- Yeni sisteme yağın alınması; bu durumda da rutin bir flushing operasyonu yeterli olacaktır.

1.1 Çalışan Sisteme Yağ Alınması

Mevcutta kullanılmış olan yağın kayda değer bir oksidasyon kalıntısı veya karbon depoziti bırakmadan özelliğini yitirmesi durumunda, tüm devreyi direkt olarak boşaltın ve flushing yaptıktan sonra yağı doldurun.

Mevcut yağın depozit bırakarak özelliğini kaybetmiş olması durumunda;

- Mineral ve PAO bazlı yağlar: öncelikle “boru kirliliği temizleme operasyonu”nu gerçekleştirin. Ardından yukarıda bahsedildiği gibi, yağı dreyn ettikten sonra flushing yapıp, yeni yağı doldurun.

- Aromatik tip sentetik yağlar: Dolum yapmadan önce flushing’i sisteme alacağınız yağ ile yapın.

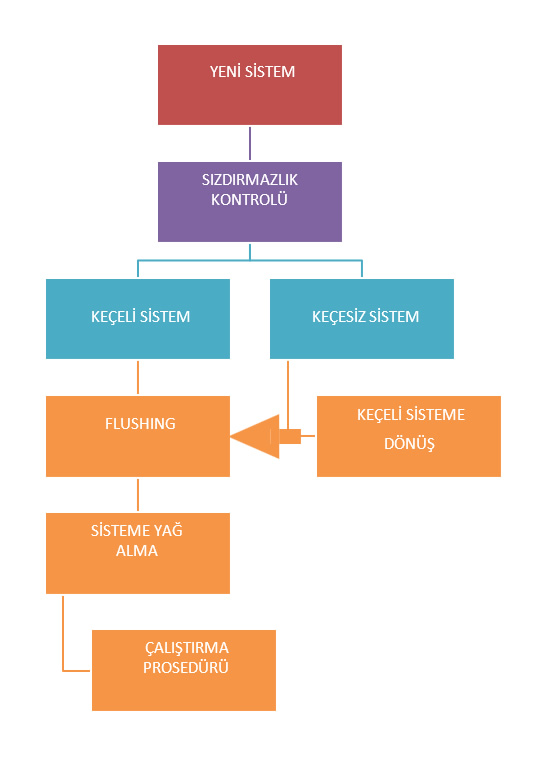

1.2 Yeni Sisteme Yağ Alınması

Isı transfer yağını sisteme koymadan önce, mutlaka devrenin sızdırmazlığını test edin. Ardından rutin bir flushing operasyonunu gerçekleştirmek yeterli olacaktır.

2. OPERASYONLARIN DETAYLARI

2.1 Sistem Sızdırmazlığının Kontrolü

Sızdırmazlık testi, düşük basınçta, sızıntıların olabileceği tüm noktalar kontrol edilerek bir inert gaz (örn:nitrojen) ile yapılabilir. Yüzeydeki sızıntıların kontrolünü yapmak amacıyla sabunlu su kullanılabilir (köpük oluştuğunda sızıntı tespit edilecektir).

Not: Su içeren sıvılar ile kesinlikle sızdırmazlık testi yapmayınız. Bu durumda suyun sistemden atılması kolay olmayacak ve sistem sıcaklığı arttığında devredeki su buharlaşacaktır (1 lt su, 1600 lt su buharı üretir).

2.2 Boru Kirliliği Temizleme Operasyonu

Devrenin metal yüzeylerine yapışmış depozitlerin sistemden atılması için, temizleme operasyonunun yapılması gereklidir.

Bunun için mevcut yağa %5 oranında Seriola CLEANER eklenerek, normal operasyon koşullarında sistem 1 hafta boyunca çalıştırılmalıdır.

Böylece sakız kıvamına gelmiş kalıntılar sistemden atılmış olacaktır.

Dikkat! Eğer sistemde filtre bulunuyorsa, mutlaka periyodik olarak temizlenmeli veya değiştirilmelidir. Yağın mevcut durumunun analizler ile takip edilmesi tavsiye edilir. Boru kirliliği temizleme operasyonundan önce, operasyon sırasında ve yağ dreyn edilmeden önce numuneler alınız.

2.3 Sistemin Dreyn Edilmesi

İlk adım kazanın kapatılmasıdır. Sistemdeki tüm kalıntılar atılıncaya kadar pompa çalışmaya devam etmelidir.

Pompa kapatılmadan ve dreyn başlamadan önce, sistem sıcaklığı yaklaşık 80OC’ye düşürülmelidir.

Dikkat! Ana tank, tüm devrelerde ve genleşme tankında bulunan sıvıyı bünyesine alabilecek kadar büyük olmalıdır.

Pompayı durdurun, tüm alt noktaları açarak tekrar tortulaşma olmadan tüm kirliliğin sistemden atılmasını sağlayın. Filtreleri temizleyin veya değiştirin.

Depozit kalıp kalmadığını saptayabilmek adında devre elemanlarını kontrol edin (kazan, genleşme tankı, ana tank). Genleşme tankını ve ana tankı bez ile temizleyin.

Dikkat! İyi bir flushing operasyonunun gerçekleşebilmesi için, tüm kalıntıların ve oksidasyondan açığa çıkan ürünlerinin sistemden komple atılıncaya kadar dreyn operasyonuna devam edilmesi önemlidir.

Oksidasyon kalıntılarının, oksidasyonu hızlandıran katalizör görevi gördüğünü ve temiz yağın ömrünü kısaltacağını hatırlatmak isteriz.

Önemli! Mümkün olduğu kadar çok yağın sistemden atılmış olabilmesi için bu operasyona yeteri kadar zaman ayrılmalıdır. Alt noktalarda tıkanıklık olup olmadığını tekrar kontrol edin.

2.4 Flushing

Çalışan sistemlerde; oksidasyon kalıntılarının, depozitlerin ve Seriola CLEANER ile yapılan temizlikten dolayı sistemde kalan sıvının sistemden atılabilmesi için gerçekleştirilen operasyondur. Bu durumda flushing’de kullanılan yağın, ömrü kısalmadan sistem çalıştığında tekrar kullanılıp kullanılamayacağını saptayabilmek için mutlaka laboratuar analizi yapılması gereklidir.

Yeni sistemlerde; herhangi bir katı parçacığın sistem montajından sonra devrede kalmaması adına gerçekleştirilen operasyondur. Flushingde kullanılan yağ, filtreden geçirildikten sonra tekrar kullanılabilir.

Flushingde, ısı transfer yağı olarak kullanılacak olan yağdan kullanılmalıdır. Yeterli miktarda yağ ile devreyi doldurunuz.

Pompayı çalıştırıp, sıcaklığı yavaş yavaş artırarak 105/110oC’ye getirin ve ardından ısıtmayı kapatın.

Pompayı en az 6 saat boyunca çalıştırın ve yukarıda anlatıldığı gibi yağı dreyn ederek, yağda kalan katı parçacıkların ve diğer atıkların sistemden atılmasını sağlayın.

Flushingde kullanılan yağın görüntüsünde halen katı parçacıklar tespit edilirse, yağ filtreden geçirilerek flushing bir süre daha devam ettirilmelidir.

2.5 Yağın Doldurulması ve Devrenin Çalıştırılması

Sistem, bir inert gaz (örn: nitrojen) ile test edilerek, devrelerde kalmış olabilecek su veya nemli hava ilerde problem yaratmaması adına sistemden çekilmelidir.

Devre için gerekli olan yağ miktarı normal şartlarda ekipman üreticisi firma tarafından belirtilir.

Prosedür:

- Devreyi dışarıdan bir pompa vasıtasıyla, ana pompa yanındaki sistemin en alt noktasından doldurun (ana pompa kullanımı, hava emiş riskini arttırip yağda kabarcıklar oluşturabileceğinden tavsiye )

- Tüm valfleri ve tapaları kapatın

- Hava firar valflerini veya kapaklarını açın

- Devreyi yağ ile doldurun

- Hava firar başlıklarından sistemin havasını alın

- Kaçak olup olmadığını kontrol edin (pompalar, valfler, alt noktalardaki tapalar, kaynaklar, genleşme tankı, ölçüm aletleri vs.)

- Sirkülasyon pompasını çalıştırın

- Basıncı ve akış hızını kontrol edin

- Brülörün ateşlenmesi ve sıcaklık yükselişi:

- Kazanı çalıştırın; brülörlerden birini ateşleyin, gerekirse diğerlerini de ateşleyin

- Saatte 10oC’lik yükselme olacak şekilde sıcaklığı 100oC’ye kadar getirin, böylece sistemdeki su buharı atılabilecektir

- Sıcaklığı 4 saat boyunca 100oC’de tutun

- Gıcırdama, keskin sesler, çatırtılar sistemde su kaldığını işaret eder

- Bu durumda, tüm üst noktaları açarak havanın ve yoğunlaşan suyun sistemden atılmasını sağlayın; sistemde kalan suyun miktarına bağlı olarak bu operasyon birkaç saat sürebilir

- Tüm üst noktaları kapatın

- Sıcaklığı 100oC’den, 20oC/saat hızda normal işletme sıcaklığına getirin

- Devrede kaçak olup olmadığını kontrol edin

Dikkat! Bu operasyon esnasında, sıcak yağ sızıntısı olabileceğinden üst noktalar civarında hiçbir personelin bulunmamasını tavsiye ederiz.

Not:

Eğer sistemde genleşme tankı varsa, sistem henüz soğukken 1/3 – 1/4 kapasitesine kadar doldurulmalıdır.

Sistem normal işletme sıcaklığındayken, genleşme tankındaki yağ seviyesi, kapasitenin 2/3 – 3/4’ü kadar olmalıdır.

3. ANALİZ İLE GÖRÜNTÜLEME

İki aşamalı bir analiz sistemi tavsiye edilir;

- Sistemi çalıştırma süreci

- Temiz yağ konmadan önce numune alımı

- Operasyon başladıktan 24 saat sonra

- Operasyon başladıktan 2 hafta sonra

- Operasyon başladıktan 3 ay sonra

- Operasyon başladıktan 6 ay sonra

- Normal işletme süreci:

- Senelik numuneler ile takibi yapınız Aşağıdaki analizlerin yapılması gereklidir:

- Su içeriği

- 40oC’deki kinematik viskozite

- Çözünemeyen bileşikler (toz, aşınma metalleri, tortu vs)

- Parlama noktası

- CONRADSON karbon kalıntısı

- TAN

- Katkı, aşınma ve kirlilik elementleri ölçümü Not:

- Eğer sonuçlar, önceden alınan numune sonuçlarından çok farklılık gösteriyorsa, aynı temsiliyette olan başka bir numunenin daha hemen test edilmesi tavsiye

- Numuneler her zaman sistem çalıştığı esnada, sirkülasyonun gerçekleştiği bir borudan alınmalıdır

4. ISI TRANSFER YAĞI İLE ÇALIŞAN SİSTEMLER HAKKINDA TAVSİYELER

4.1 Çalıştırma ve Durdurma

Sistem işletilirken, ısı jeneratörü enerjiyi radyasyon ve konveksiyon yolu ile sağlar. Isı, yağ filmine boru çeperinden geçerek ulaşır.

Buna ek olarak ısı jeneratörünü oluşturan tüm parçalar, en az oluşan alev kadar sıcaktır.

Brülör ayarlarındaki bozulma (cüruf, çapak, vs) alev boyunu ve genişliğini bozar. Alevin yağın dolaştığı boru demetine teması aşırı ısınmaya (overheating) neden olur. Bu durum boruyu soğutma için set edilmiş yağ debisinin yeterli olmamasına sebep verir. Yağ içerisinde aşırı ısınma nedeni ile karbon zincir kopmalarına (yağ ömrünün kısalmasına, parlama noktasının düşmesine), devam edilirse boru yarılmalarına kadar varan tehlikelere neden olur.

4.1.1 Sistemi durdurma

Sistem durdurulduğunda, oluşan tüm bu ısının tamamen tahliye edilmesi zaman alır ve sirkülasyon yağı bu ısıyı taşımaya devam eder.

Tüm devre kapatıldığında ve yağ sirkülasyonu durduğunda, açığa çıkan bu fazla ısı yağın bünyesine alınmaya devam eder. Tahliye edilemeyecek olan bu ısı, yağın özelliğinin bozulmasına sebep olabilir. Karbonlaşmayı arttırabilir.

Brülör veya ısı kaynağı kapatıldıktan sonra yağ sıcaklığının 180-190oC’lere düşmesini sağlayacak şekilde sirkülasyon pompasının çalışmasını sağlayınız. Bu mekanizma ısı eşanjörleri için de geçerlidir.

4.1.2 Sistemi Çalıştırma

Isı transfer sistemi ilk çalıştırıldığında veya yeniden başlatıldığında, ısıyı artırırken ekstra önlemler almak gereklidir.

Isı artırımı düzenli ve kademeli olmalıdır. Sıcaklığın saatte 40oC olacak şekilde artırılmasını ve 100oC’deyken devrelerde su buharı kalıp kalmadığının kontrol edilmesini tavsiye ederiz.

Özellikle, ikincil devrelerin de sıcaklık artışının kademeli olmasına dikkat etmek çok önemlidir. Önceki devrelerde ısınan yağın sıcaklığı, ikincil devredekine göre çok yüksek olacağından, termal şok ile yağın özelliğinin bozulması riskleri bulunmaktadır.

4.1.3 Isı Jeneratörü

Lokal olarak fazla ısınmanın oluşmaması için, brülörün kondisyonu ve yerleşimi periyodik olarak kontrol edilmelidir.

4.2 Filtrasyon

Sistemde filtrasyonu kullanılması, aşağıda belirtilen birçok sorunun önüne geçebilir.

- Pompalarda ve mekanik contalarda aşınma

- Isı jeneratörü veya eşanjör devrelerinin yüzeylerinde kurum ve depozit oluşumu, ısı transfer kapasitesinin düşmesi

- Yağın kinematik viskozitesinde yükselme, akış hızını bozma (özellikle sistem ilk çalıştığında veya yeniden başlatıldığında)

- Isı transfer kapasitesinin azalması ile enerji sarfiyatının artması

Konvansiyonel filtre sistemlerinde, 150 mikron boyutunda delikli metal örgü şeklinde filtreler bulunur. Bu tür filtrelerin kavitasyon problemini önlemek amacıyla düzenli olarak temizlenmesi gereklidir.

Paralel filtre sistemleri de günümüzde yaygın olarak kullanılmaktadır.

- Isı transfer kapasitesinin azalması ile enerji sarfiyatının artması

Konvansiyonel filtre sistemlerinde, 150 mikron boyutunda delikli metal örgü şeklinde filtreler bulunur. Bu tür filtrelerin kavitasyon problemini önlemek amacıyla düzenli olarak temizlenmesi gereklidir.

Paralel filtre sistemleri de günümüzde yaygın olarak kullanılmaktadır.

4.3 Oksidasyon

Oksidasyon, ısı transfer sıvısının beklenen ömrünü kısaltan bir etkendir. Hava ve sıcaklık reaksiyonun gerçekleşmesi için gerekli faktörler olduğundan, bu faktörlerin minimum seviyede tutulması gerekir.

Yağın, hava ile karşılaşması genleşme tankında olabilir. Dolayısıyla bu ekipmanda bunu mümkün olduğunca önlemek gerekmektedir.

Ekipmanda aşağıdaki araçların kullanılmasını tavsiye ederiz;

- Genleşme tankında nitrojen örtüsü sistemi uygulayın veya yağın üstünü yüzer bir kapak ile kapatın.

- Isı transfer yağının sıcaklığını 55/60oC’de tutun; bu işlem genleşme tankına bağlanan boruyu soğutma vasıtasıyla yapılabilir.

- Mümkün olan her anda tank hava firarları açılmalıdır.

- Genleşme tankının havalandırmasının ana tanka bağlanmasını tavsiye Olası bir taşma (overflow) durumunda sıcak yağın hava ile teması yangın riskini arttıracaktır.